Teplo, prach a špína

Kdykoli se pan Rýdel objeví na prahu muzea, jako by se přenesl časem do dávných dob… V jeho mysli se rozvine plátno, na kterém se objeví národní podnik Tatra, budova č. 290, kde vládne koordinovaný shon, hluk, převládá špína a v nose lechtá všudypřítomný prach… Kde sice chybí ústřední topení, ale hřeje příjemné teplo, které sálá z rozžhavených pecí, ale i chladnoucích odlitků i vyhřátého písku. V prostředí, na které si člověk musí zvyknout, protože jinak zde nevydrží déle než pár hodin.

Vladislav Rýdel při exkurzi v současné slévarně (foto ze současné slávárny Tatry Metalurgie, a.s.)

Vladislav Rýdel při exkurzi v současné slévarně (foto ze současné slávárny Tatry Metalurgie, a.s.)

Jedna z nejlepších sléváren v bývalém Československu

Ale i přes těžké pracovní podmínky, které skýtá každý provoz slévárny, může pan Rýdel ze svých zkušeností zaručeně potvrdit, že tatrovácká slévárna patřila k těm nejmodernějším. Alespoň v 60. letech minulého století. A že jich procestoval… Navštívil jich pracovně nejen pár v Čechách, ale i na Slovensku, kde neměli ani ruční jeřáby, pomocné nástroje, kde číhala mnohem větší rizika úrazu, kde neměli žádné odsávání a bylo tolik špíny a prachu, že jste neviděli na pár kroků. „Tak vám můžu říct, mladá paní, že tady toto byla jedna z nejvzornějších sléváren. Na Slovensku, tam bych řekl, že to bylo jak za Marie Terezie, opravdu,“ zhodnotil pan Rýdel.

Než se začne odlévat…

Všechno začíná v konstrukčních kancelářích. V dobách, kdy ještě nikdo neznal počítače, konstruktér dodal výkresovou dokumentaci, podle které vznikl v dřevomodelárně první model, který byl v případě potřeby snadno upravitelný. Podle něj se pak odlil první odlitek, který se dále zušlechťoval do konečné fáze případného vzniku prvního kovového modelu.

V přední části budovy slévárny a zároveň dnešního muzea se nacházela rámovna. Zde začíná celý proces plněním forem. Forma je vlastně negativem tvaru odlitku a vyrábí se podle pozitivu/modelu, který má tvar stejný jako odlitek. Každý model se skládá z horního a spodního dílu. Do rámu se vloží spodní díl modelu dnem vzhůru. Popráší se dělícím prostředkem, pro tyto účely tatrovákům sloužil grafit, aby se model nepřilepil k formovací směsi a následně se zasype vyplňovacím pískem, důkladně se udusá. Následně se převrátí o 180°. Na spodní část modelu se přiloží vrchní díl. V této fázi je rozhodující přesnost umístění, aby na sebe jednotlivé části přesně lícovaly. Aby se po nalití rozžhaveného kovu zabránilo možnému nadzvednutí formy, oba díly forem se k sobě zajistí takzvanými klamry. Samozřejmě i tento vrchní díl se rovněž napěchuje pískem do rámu. Prozatím máme tedy uvnitř model, který se pěkně protiskl do písku. Před nalitím rozžhaveného kovu je však třeba ho vytáhnout. Slévač formu rozebere a lanzetkou opatrně model odstraní. Zkontroluje průchodnost vtokového i výfukového kanálku, se kterými od prvopočátku počítal při tvorbě modelu i konstruktér. Vtokovým kanálem se nalévá rozžhavený kov do formy, výfukovými kůly se odvádí vzniklé plyny při odlévání. Oba díly forem se zajistí zpátky klamry, jak se říká mezi slévači a může se nalévat rozžhavené železo…

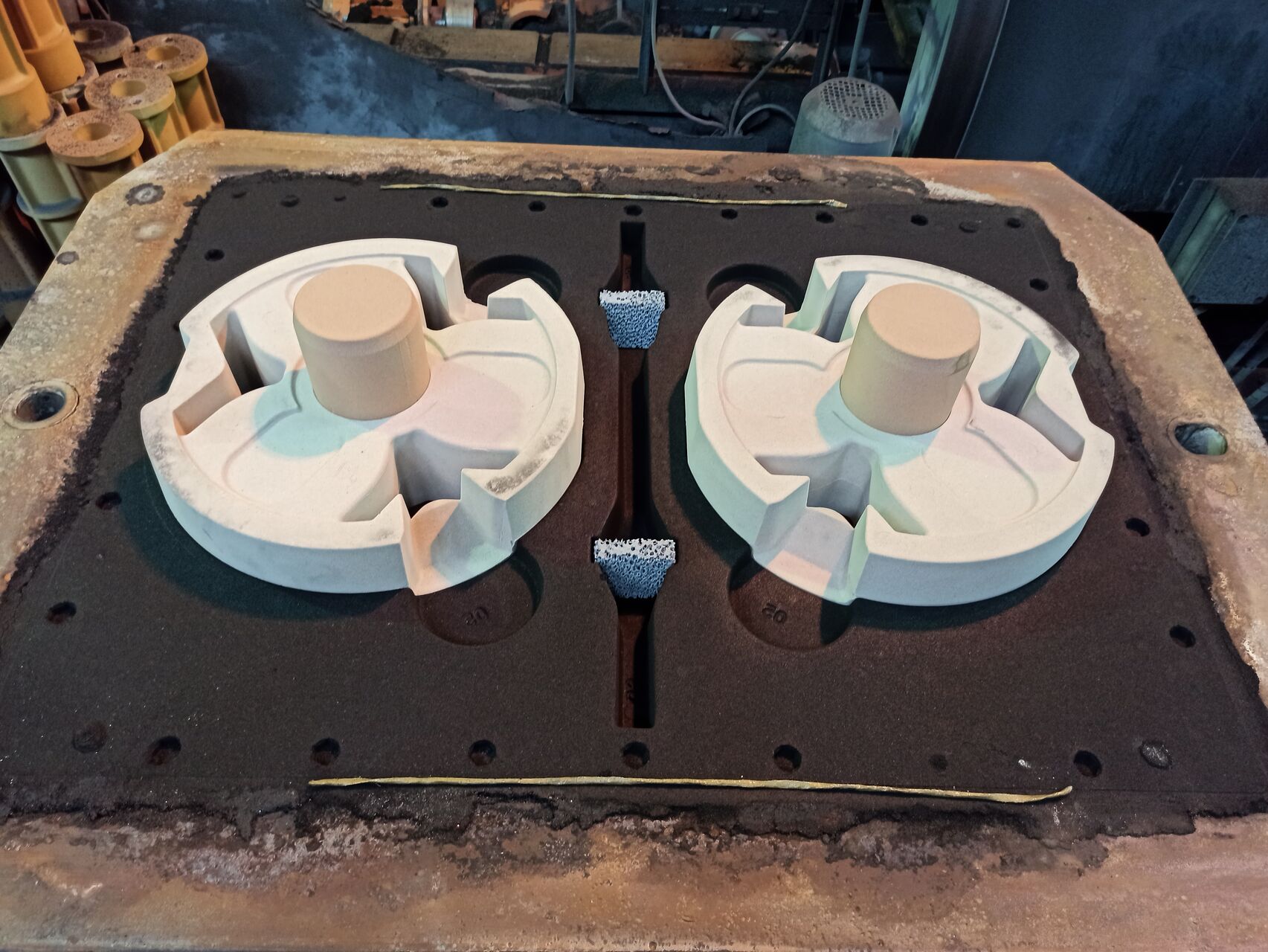

Vrchní a spodní díly rámů na sobě. Jsou spojeny klamry (foto ze současné slévárny Tatry Metalurgie, a.s.)

Vrchní a spodní díly rámů na sobě. Jsou spojeny klamry (foto ze současné slévárny Tatry Metalurgie, a.s.)

Jako děti jsme si všichni hráli někdy na pískovišti. Abychom vytvořili ty nejkrásnější a nejkvalitnější pískové tvary, bylo nejdůležitější pořádně udusat hmotu do formičky a zároveň mít správně vlhký písek… S trochou nadsázky by se dalo říct, že velmi podobně vznikají odlitky. I v tomto procesu je nesmírně důležitá preciznost práce při plnění formy, jakožto i práce s pískem té nejlepší kvality a konzistence. Pan Rýdel trpělivě vysvětluje, jak se používá nejprve velmi kvalitní směs písků pro zasypání samotného modelu, pak se z úsporných důvodů dosypává písek vyplňovací. A do svého jedinečného vyprávění vkládá neustálý obdiv nad kvalifikací slévačů, kteří kdysi poznali správnou kvalitu písku samotným hmatem a potěžkáním v dlani. Dozvídám se tak třeba i to, že kvalitu a složení písku poznáte i podle zabarvení. Ve slévárně jste tak mohli najít křemičitý písek barvy žluté, který byl jemnější nebo hrubší zeleně zbarvený.

Forma s jádrem (foto ze současné slávárny Tatry Metalurgie, a.s.)

Forma s jádrem (foto ze současné slávárny Tatry Metalurgie, a.s.)

Buzuluk

Pan Rýdel si vzpomíná, že písek pro tatrováckou slévárnu se dovážel z jižní Moravy. Pro potřeby slévárny se musel dovezený písek nejprve upravit. V prostoru dnešního průchodu mezi vstupem do muzea a depozitářem Slovenské strely stály 4 mlýny označované buzuluk. Na každém z nich se pak připravoval písek pro jiné účely. Pan Rýdel si i po letech pamatuje jména spolupracovníků. „Tak třeba paní Staňa Lešinská mlela písek přímo do jader, pan Kahánek z Vlčovic, pan Kabát a paní Kabátová připravovali jiné písky, do kterých každý z nich přidával další směsi - bentonit, škrob, uhlí apod… Na buzuluku se ale mlel písek pouze pro ocelovou litinu.“ Mlýny na písek pro šedou litinu byly umístěny na „placu“, který zpracovával tuto slitinu.

Jádra

Pro výrobu odlitků s dutým prostorem se do písku v rámech musí zabudovat jádro. Taková jádra si slévárna vyrábí sama. Nejmenší jádra vyráběly ženy na jádrových mlýncích, kterých bylo na jižní straně slévárny - dnes v prostoru požární plochy vedle muzea - rozmístěno 6 kusů, na ně volně navazovala jádrovna. Do pískové směsi, ze které se jádra připravovala, se přidával i bentonit a pro ještě větší jemnost a hladký povrch jádra se přimíchávalo i mleté uhlí. A pro zpevnění celého jádra přidávaly pracovnice do písku speciální drátky. Pískovou hmotou ženy plnily dřevěné modely jader obité z vnitřní strany plechem. I zde pan Rýdel soucitně popisoval, jak náročná to byla práce - aby vzniklo kvalitní jádro, musel se písek důkladně napěchovat a ubít ve formách a proto také pracovnice často trpěly časem vazoneurózou rukou. Ano, i v tak náročném prostředí jste mohli potkat ženy. Bylo to ale také zároveň jediné místo z celé slévárny, kde zástupkyně něžného pohlaví pracovaly.

Na začátku 60. let minulého století se vytvořilo na slévárně nové pracoviště, pro které se našel prostor za kuplovními pecemi, kde se umístily dva stroje vyrobené v Anglii na výrobu jádrových šálků. Zde se připravovala jádra skořepinová, s velmi tenkou stěnou. I tato jádra se vyráběla z písku s chemickými příměsi, avšak jiným výrobním procesem. Jejich výhodou byla nižší váha. I tato jádra byla na jedno použití. Na rozdíl od těžkých plných jader, která se zničila na vytřásacím roštu při bulání, skořepinová jádra shořela po kontaktu s rozžhaveným kovem při odlévání. Šálkové jádra se vyráběla pouze pro výrobky ze šedé litiny.

Skořepinová jádra (foto ze současné slávárny Tatry Metalurgie, a.s.)

Skořepinová jádra (foto ze současné slávárny Tatry Metalurgie, a.s.)

Než se všechna připravená jádra zakládala do rámů k odlévání výrobků, putovala nejprve do sušící komory.

Přední část slévárny pro ocelolitinu, v zadní části slévárny se zpracovávala šedá litina

V kopřivnické slévárně vznikaly odlitky z ocelolitiny a šedé litiny. Rozdílné chemické složení obou materiálů ovlivňují jejich fyzikální vlastnosti - ocelolitina je pevnější než šedá litina, která je naopak tvrdší a křehčí.

Pomyslný střed celé slévárny tvořila jádrovna pro přípravu jader a rámovna, kde se připravovaly a plnily rámy. Tyto dvě části byly jediné, které patřily zároveň pro slévárnu ocelolitiny i šedé litiny. Ostatní pracoviště pak vždy zpracovávaly pouze jeden z materiálů - v přední části „staré“ slévárny pouze výrobky z ocelolitiny, v zadní části dnešní budovy muzea se dále opracovávaly výrobky z šedé litiny…

Šedá litina se používala například pro výrobu motorových skříní, převodovek, naproti tomu z ocelové litiny najdete na tatrovkách menší díly jako kliková hřídel, ložiska,…. Část slévárny, ve které se nacházely prostory pro ocelolitinu, již nenajdeme. Dnes zde stojí depozitář Slovenské strely, část příjezdové cesty na parkoviště a zatravněný pozemek až ke kolejím.

Lehká linka LS3 a těžká linka MALCUS

Některé menší formy se plnily na linkách LS3. V jedné řadě těchto malých linkách střasaček stálo hned několik. Na každé z nich se pak plnily formy jiných menších dílců, aby naplněný písek zároveň mohly linky důkladně napěchovat a udusat. A určité formy pro odlévání velkých dílů ze šedé litiny byly do forem plněné a lisované pod tlakem 8 atmosfér na švédském stroji MALCUS, který je funkční dodnes a stále se na něm pracuje i na nové slévárně.

MALCUS - těžká linka (foto ze současné slávárny Tatry Metalurgie, a.s.)

MALCUS - těžká linka (foto ze současné slávárny Tatry Metalurgie, a.s.)

Přípravná fáze na odlévání je dlouhý proces. V jakých pecích se tavily slitiny, jak probíhalo bulání odlitků, jak a kde se následně čistily – na to vše se můžete těšit v druhé části článku o těžké profesi slévačů v tatrovácké slévárně v budově č. 290.

POKRAČOVÁNÍ ČLÁNKU

Připravila: Kateřina Mokryšová

(Historické fotografie – Zemský archiv Opava, současné forgrafie byly pořízeny při exkurzi ve slévárně Tatry Metalurgie, a. s.)